第1回:物流現場改善のインパクト!~改善の有効性と成し遂げる熱意~

第1回 (2017/3/28掲載)

~執筆者紹介~

国立学校法人 東京海洋大学 学術研究院 流通情報工学部門 教授 黒川 久幸

1996年 東京商船大学 助手

1998年 東京商船大学 助教授

2003年 東京商船大学と東京水産大学の統合、東京海洋大学 助教授

2011年 東京海洋大学 教授 現在に至る

JILS 物流現場改善推進委員会 委員長、 物流現場改善士専門委員会 副委員長・講師、全日本物流改善事例大会実行委員会 副委員長 等

専門は、物流、ロジスティクス。在庫管理や作業管理の講義のほか、物流作業に関する実験を担当。

1.物流現場改善とは何か?

物流無くして企業が財やサービスを生産し、家計がそれらを消費するといった経済活動は成り立たない。しかし今、我々の社会生活を支える物流が危機に瀕している。少子高齢化に伴って日本の生産年齢人口は減少しており、労働集約型産業である物流業ではトラックドライバーをはじめとする労働者不足が深刻化している。モノを運びたくても運べない時代が来ている。 このため物流がボトルネックとなって持続的な経済成長を阻害しないように、労働生産性の向上が必要不可欠となっており、国土交通省では「物流生産性革命」を掲げ、2020年までに物流業の就業者1人・1時間当たりの付加価値を2割程度向上させるとしている(1)。

今まさに物流の生産性革命が求められている。この物流の生産性革命を 実現するための活動が「物流現場改善」であり、日本ロジスティクスシステム協会では「物流現場改善推進のための手引書(改訂版)」(2)の中でこの物流現場改善を次のように定義している。 物流現場改善とは、輸送、入荷、検品、仕分け、保管、ピッキング、包装、荷役、積込み、出荷、配送という一連の物流センター内業務と付随する業務について、作業員全員が参加し、作業方法、作業内容、業務プロセスを継続改善することで、CS向上(Customer Satisfaction:顧客満足)ならびにES向上(Employee Satisfaction:従業員満足)に貢献する活動である。

この定義において重要なのが、改善により物流サービスの提供を受けている顧客満足を向上させるだけでなく、従業員満足の向上に資することとしている点である。改善は物流現場の作業を担う作業員を巻き込んで実施していくことになる。したがって、端的に言えば現場が改善に対して後ろ向きであれば、改善のためのPDCAサイクルは回らず、一過性の効果を得られてもいずれ改善は失敗に終わる。改善を継続してこそ、大きな効果を生み出す。全日本物流改善事例大会において優秀な改善事例を発表されている企業の多くは、改善が従業員満足に繋がるように報奨制度を導入したり、時には人事評価を見直したりしている。労働集約型産業である物流業においては、改善を担う人財そのものが企業価値を決定する。

2.物流現場改善による効果

改善効果を考えるにあたって、売上高10億円、営業利益1千万円(営業利益率1%)の企業を例にその効果を考えてみたい。この企業において、改善により費用を僅かであるが1%削減できたとしよう。その際の改善効果は、下記の式のとおり990万円となる。

(10億円-1千万円)×1%=990万円

ここで、この効果を売上高の増加で達成するならば、何万円の売上増加が必要となるであろうか?答えは、9億9千万円となり、売上高を約2倍にしなければならない。売上高の増加で実現することが、困難であることがおわかりいただけるであろう。つまり、改善は利益を生む、有効な手段であり、企業の収益性を高める方策の一つとなりうることがわかる。 そして、次の事例のように改善は単に利益を生むだけでなく、その企業価値を高め、さらには企業競争力を強化する活動にもなり得る。

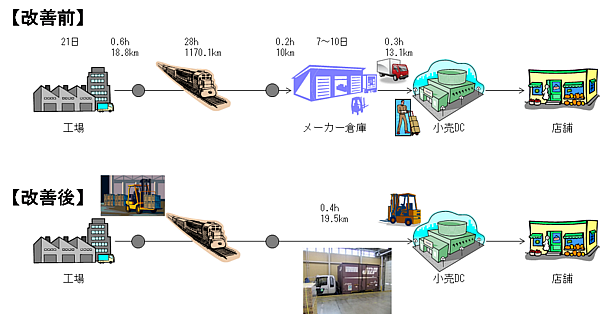

図1は飲料メーカーと小売企業が取り組んだ改善事例で、夏場の飲料が大量に売れるときに、メーカー倉庫を経由せずに、JRコンテナを用いて工場から直接、小売のDCに飲料を納品する改善である。改善前後を比較すると明らかなように、改善後はメーカー倉庫を使用しないため、入出庫や保管にかかる物流費用が不要となっているだけでなく、倉庫における一時保管がない分、7日から10日ほど新しい商品が小売のDCに納品される。これにより、店舗には従来よりも安価でしかも新しい商品が並ぶことになり、消費者にとってメリットとなっている。

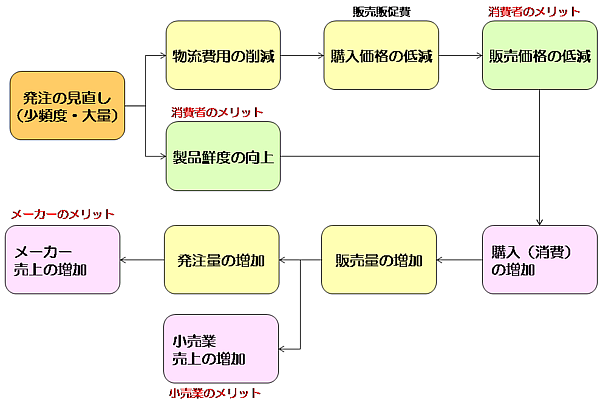

そして、図2に示すように、消費行動に影響を与え、店舗における販売量の増加をもたらし、小売企業の売上が増加するだけでなく、飲料メーカーも売上増加となるメリットを享受できる。近江商人の行動哲学に、売り手よし、買い手よし、世間よしの三方よしがあるが、関係者にとってWin-Winとなる取り組みが改善により実現されている。

3.物流現場改善に取り組む心構え・熱意

経営の神様と呼ばれる松下幸之助氏が重要なポストの人選を考える際に最も重視したのが、その人の「熱意」ということである。改善は時には現状のやり方を否定し、作業方法を変えていかなければならない。変化には必ず反発があり、「抵抗勢力」と表現される大きな壁が立ちふさがる。このそびえ立つ壁に萎縮して、改善の歩みを止めないためには改善リーダー自身に改善を成し遂げるという「熱意」がなければならない。熱意を持って周囲に働きかけ、賛同を得て、現場の作業者全員で取り組んでいくことが肝要である。したがって、改善リーダーは、熱意を持ち続けるために次のような心構えで改善に取り組んでいく必要がある。

人は安心・安定を求める生き物であり、改善はこれを破壊しようとしているのであるから、反対があって当然である。このように考え、反対があることを受け入れることが出来れば、反対があっても心的な負担は軽減される。また、今があるのは過去に努力して問題を解決してきた人たちがいるからである。改善はその取り組みを否定しているともとられかねない。誰しも自分が取り組んだことを否定されれば拒否したくなる。過去の努力に敬意を払い、丁寧に説明することによって理解を得られれば、心強い中心メンバーとなってもらえる。

そして、新入社員が改善の取り組みを理解してくれないことを、なぜ理解できないと怒るのは筋違いである。自分が改善リーダーとしてあるのは、新入社員よりも能力が高いからである。能力が劣る者が自分と同じようにすぐに理解できると考えること自体がおかしいことに気付くべきである。改善リーダーには、大きな心的なストレスがかかる。これをどのようにコントロールするかも大切なことである。

さらに、改善リーダーを支える管理者の役割も重要である。安易に人件費の削減を掲げると雇用不安を招き、結果として十分な改善効果を得られなくなる。そのためパートから正社員への採用や昇給制度なども合わせて見直しを進めていく必要があるが、この権限は現場の若い改善リーダーにはない。改善リーダーを支え、そして改善を成功に導くためには、管理者にしかできない改善がある。先に述べたように成功している改善の取り組みでは、管理者(経営者)も積極的に改善に関わっている。

4.物流現場改善の流れ-現状認識から改善実行まで

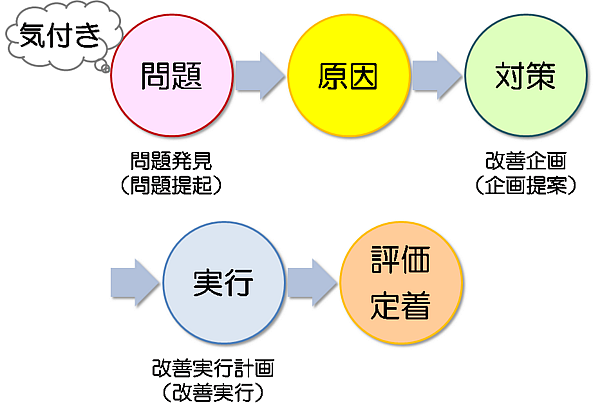

一連の改善の流れは、図3に示すように気付きからはじまる問題の把握・抽出、そして、その問題の原因分析、さらには原因を解決するための改善策の立案と進んでいく。そして、複数の改善策の中から対象とする改善策を選定し、実行計画の立案・実行、最後にその改善策の定着となる。以上の改善活動の流れからわかるように、そもそも出発点となる問題の把握が出来ていないと何もはじまらない。したがって、現状把握から問題に「気付く力」は大切である。

そのために改善リーダーは、3つの目を持つ必要がある。まず、入庫、ピッキング、流通加工等の業務全体から商品と情報の流れを捉え、ボトルネックとなっている業務工程を捉える「鳥の目」と、詳細に現場の作業を観察し、細かく定量的に現状分析を行う「虫の目」である。そして、少子高齢化やロボット、IoTといった技術革新に伴う時代の変化に対応するための「魚の目」である。特に、大きく時代が変わろうとしている現在では、「魚の目」で周りを注意深く見る必要がある。もしかすると自動運転技術によって、一気に長距離ドライバーの不足が解消されるかもしれない。

他の表現を用いれば、改善リーダーには幅広い視野が求められる。そのためにも社内に留まるのではなく、積極的に全日本物流改善事例大会等の場に参加して、常に新しい情報を取り入れるとよい。熱意に知識が加わることで、改善をより力強く進めることが出来る。

最後に、営業用トラックでもその積載率は近年低下しており、現在では4割程度となっている。つまり、改善できる余地は大いにあるということである。物流における生産性革命を改善によって実現しようではありませんか。

参考文献

(1)国土交通省『生産性革命プロジェクト』 http://www.mlit.go.jp/sogoseisaku/point/sosei_point_tk_000021.html

(2)日本ロジスティクスシステム協会『物流現場改善推進のための手引書(改訂版)』 http://www1.logistics.or.jp/wp-content/uploads/2025/03/kaizentebiki_kai.pdf